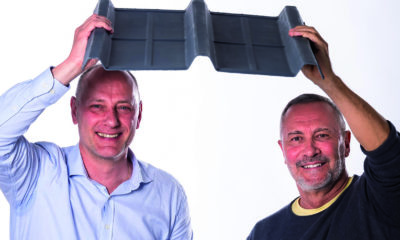

Basée à Payré, la société s’est spécialisée dans la collecte et le recyclage de déchets polystyrène non souillés. Elle sécurise ainsi l’apport en matière première de l’entreprise Cotton Wood.

Basée à Payré, la société s’est spécialisée dans la collecte et le recyclage de déchets polystyrène non souillés. Elle sécurise ainsi l’apport en matière première de l’entreprise Cotton Wood.

« Le polystyrène, ça embête tout le monde ! », relève Emilien Pasquet, dirigeant de Poitou Polystyrène. Bien que la matière soit nécessaire pour protéger les objets fragiles, sa vie d’après est plus compliquée.

« C’est vite volumineux, mais ça ne pèse rien. En général, il est enfouit avec les ordures ménagères. » Le polystyrène, c’est justement une des matières premières dont se sert Cotton Wood pour fabriquer ses produits. Spécialisée dans l’ameublement, leader français dans son domaine, l’entreprise remplit de petites billes blanches des poires, poufs et autres maxi coussins à mettre en intérieur ou extérieur. « Depuis quelques années, Cotton Wood avait des difficultés d’approvisionnement. Les fabricants de polystyrène qui lui revendent leurs chutes, améliorent leurs techniques. Les volumes étaient donc moindres ou plus chers. » Partant de ce constat et du problème des collectivités, Poitou Polystyrène s’est créé en juin 2014. « Nous assurons aujourd’hui, grâce à notre activité, 25 % de l’approvisionnement de Cotton Wood. C’est un marché de niche, si nous arrivons à en sécuriser 50 %, ce sera très bien. »

Collecter, trier, broyer

Emilien Pasquet passe ainsi des partenariats avec les intercommunalités, gestionnaires de déchetteries et entreprises (dont quelques magasins d’électroménager) … pour récupérer cette matière dont ils ne savent pas quoi faire. L’entreprise met à disposition des big bag, qu’elle vient ensuite collecter. Elle opère principalement dans la Vienne et les Deux-Sèvres. « Il faut savoir que nous transportons du vent. Du coup, dès que les kilométrage sont trop importants, ce n’est plus rentable de le collecter et le transformer. » Aujourd’hui, une vingtaine de collectivités se sont engagées dans la démarche (Niort, Poitiers, Parthenay, Loudun …). Sur 60 points de collecte, Poitou Polystyrène récupère ainsi 1 200 m3 par mois, ce qui représente 10 tonnes en un an.

La société partage les locaux de Cotton Wood, un agrandissement ayant été réalisé pour sa partie. « Nous travaillons en flux tendu. Dès que les big bag sont collectés ou déposés, derrière, le polystyrène est trié. » Un salarié s’assure que la matière ne soit pas trop sale, qu’il ne reste pas une étiquette, un clou … « Ce travail est très important. Si un clou passe dans notre broyeur, cela peut l’endommager. » Une fois broyé, le polystyrène est dépoussiéré, « pour qu’il soit le plus pur possible ». Il est ensuite injecté dans les poires et les poufs.

Emilien Pasquet aimerait pouvoir travailler aussi avec la grande distribution. « Aujourd’hui, leur principale source de polystyrène, ce sont les caisses pour le poisson. Mais de notre côté, nous ne pouvons pas l’utiliser, notamment à cause de l’odeur. Nous travaillons avec un laboratoire de l’université de Poitiers pour voir s’il serait possible d’extraire cette odeur. »

Pour aller au bout des choses, l’entreprise devrait bientôt investir dans un compacteur. La poussière de polystyrène serait ainsi réagglomérée et transformée en pains, qui pourraient une nouvelle fois être utilisés.

M. W.